前期准备:

1. 接水电

2. 打开连接设备的【电闸】

3. 打开真空泵

4. 打开空压机

5. 按下设备上的【电源启动】-

6. 等待设备系统启动完成后,打开桌面上的【QZ CNC程序】-在CNC系统界面点击【回机械原点】-点击【所有轴】-等待设备校正机械坐标

7. 准备好与玻璃大小适合的真空吸盘,规范连接好吸盘的气管(最好统一蓝色气管接吸盘上方接口,透明气管接吸盘下方接口)。

8. 把要加工的玻璃放到真空吸盘上,根据玻璃大小适当摆好真空吸盘的位置。

9. 吸盘准备工作完成后,点击CNC系统界面【输出设置】,点击【定位气缸1】关闭气缸。

10. 查看设备上的真空表,真空表指数至少要达到-0.06以下才能保证玻璃吸稳(如果达不到请检查气管和接口是否有漏气,还有真空泵是否有问题)。

11. 以上步骤完成,尝试吸住玻璃后,用手能不能搬动玻璃,不能搬动就可以开始准备加工。

加工部分:(假如加工直径500mm、厚度5mm的圆玻璃)

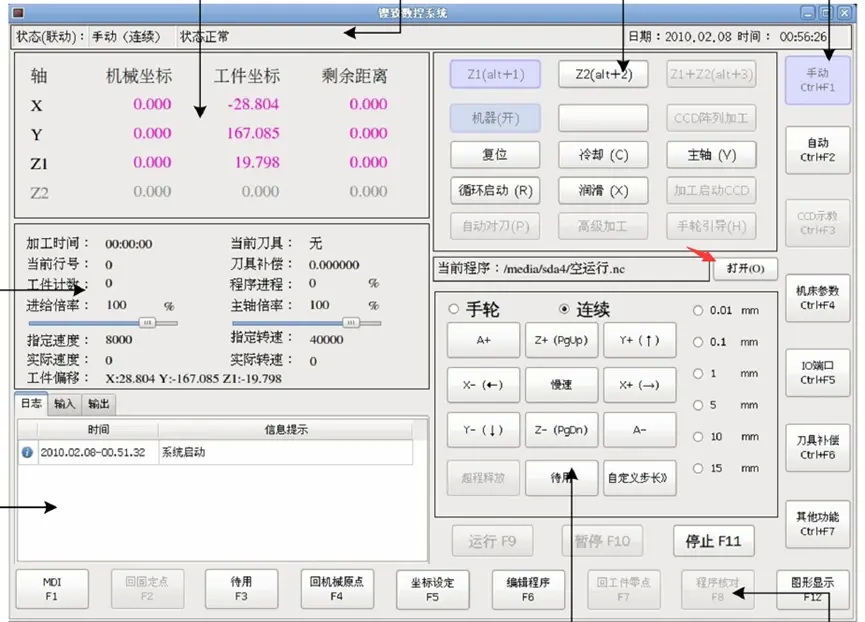

众度加工中心主界面

一、刀具对高度与工件定位(分中)

1)设置磨轮高度

1.首先要准备好5mm的磨轮和抛光轮,把磨轮和抛光轮安装到设备上。

2.移动主轴至需要加工的玻璃旁,移动Z轴对准磨轮1,目测玻璃和磨轮1的凹槽居中即可-点击坐标设定【设置Z轴坐标】-再移动Z轴对准对准磨轮2,记录下Z轴数据磨轮1和磨轮2的相差值。

2)分中

3.回到磨轮1高度,打开【主轴】让主轴转动,移至玻璃左侧大概居中的地方,缓慢碰边玻璃,直至磨轮碰到玻璃有一点点响声,点击系统界面【坐标设定】-记录X,然后Z轴升起,移动X轴到玻璃右侧(期间不能移动Y轴),降下Z轴回到0,碰边玻璃,直至磨轮碰到玻璃有一点点响声,点击【分中X】完成X轴分中,Y轴分中和X轴基本同样的操作,完成YX轴分中后点击【确认写入】-【保存】

二、画图与编程

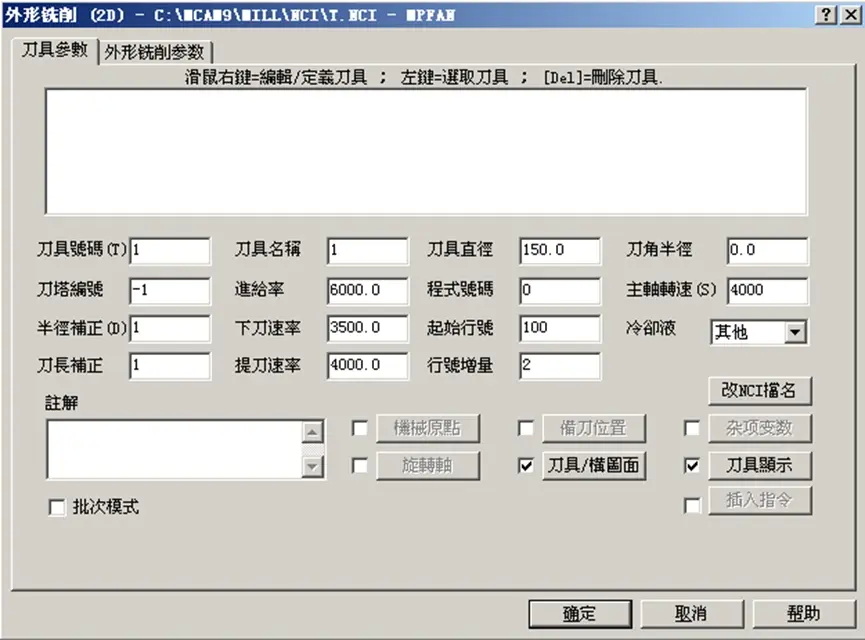

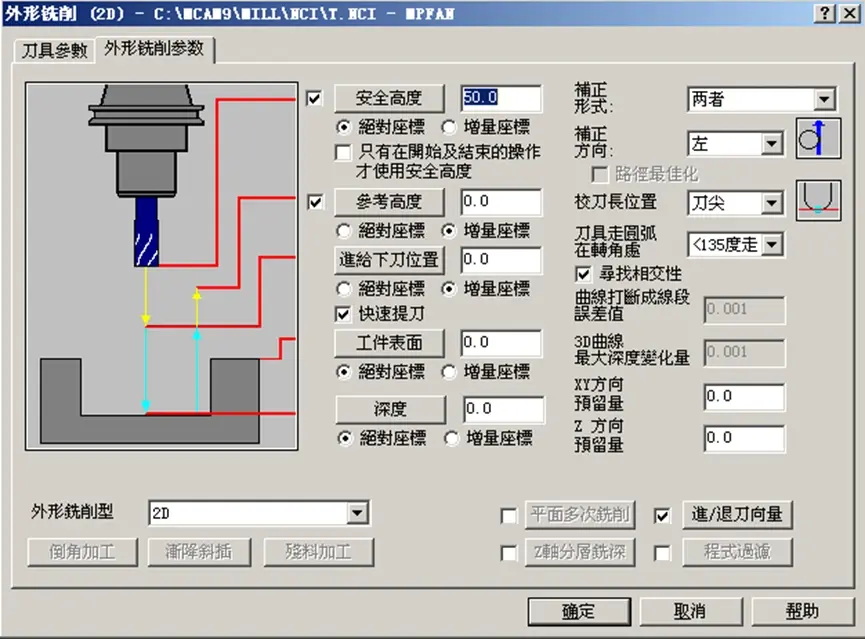

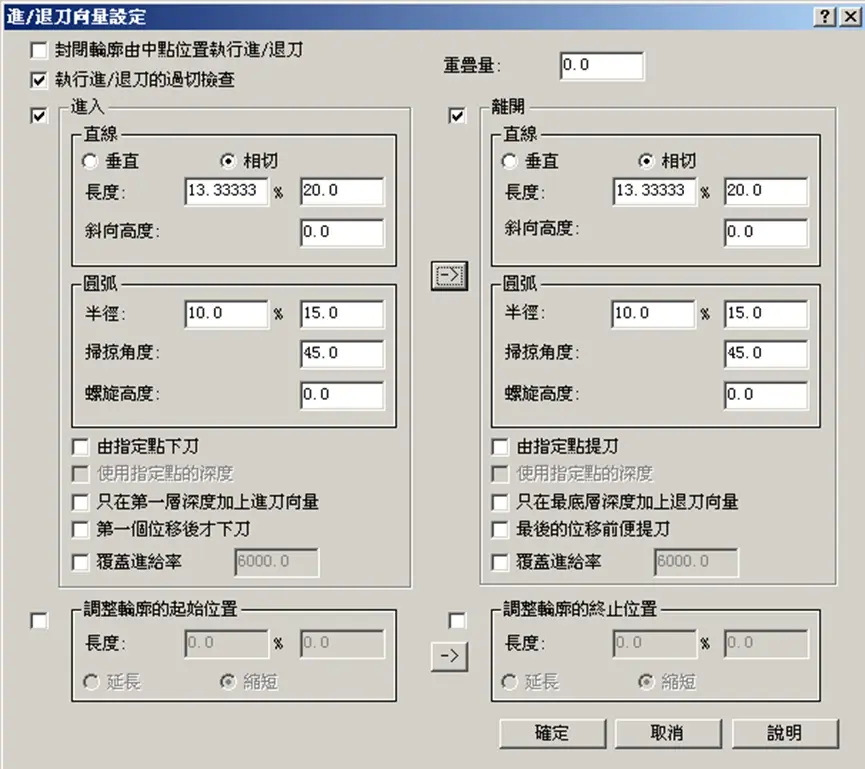

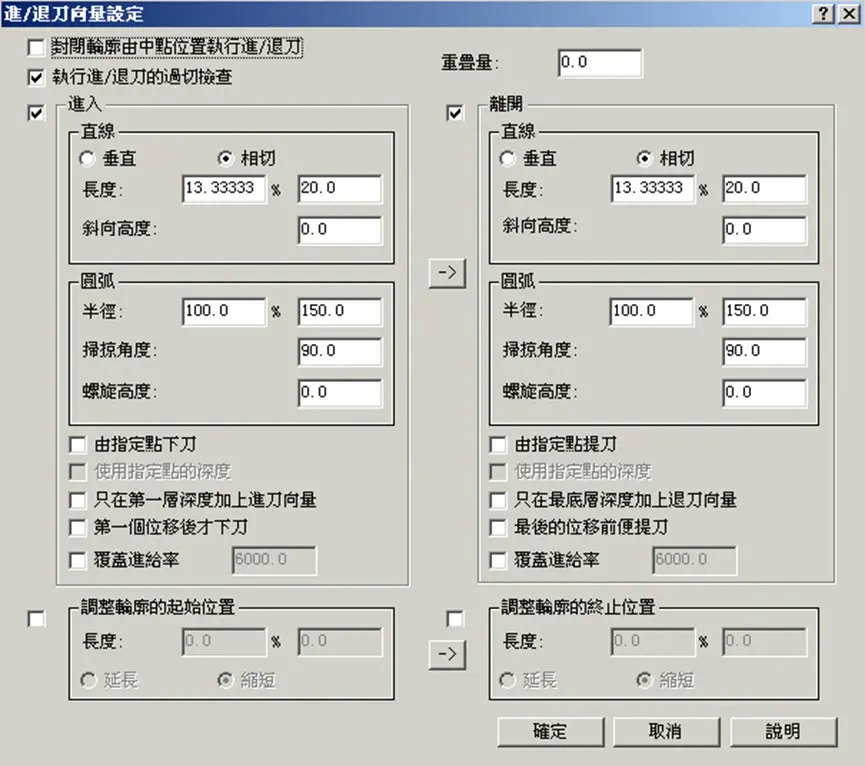

1.打开画图软件MasterCAM,点【绘图】-【圆弧】-【点直径圆】-输入【500】-【原点】-【适度化】-【回主功能表】-【刀具路径】-【外形铣削】-【串连】-【执行】-根据情况设置以下参数

圆的加工路径

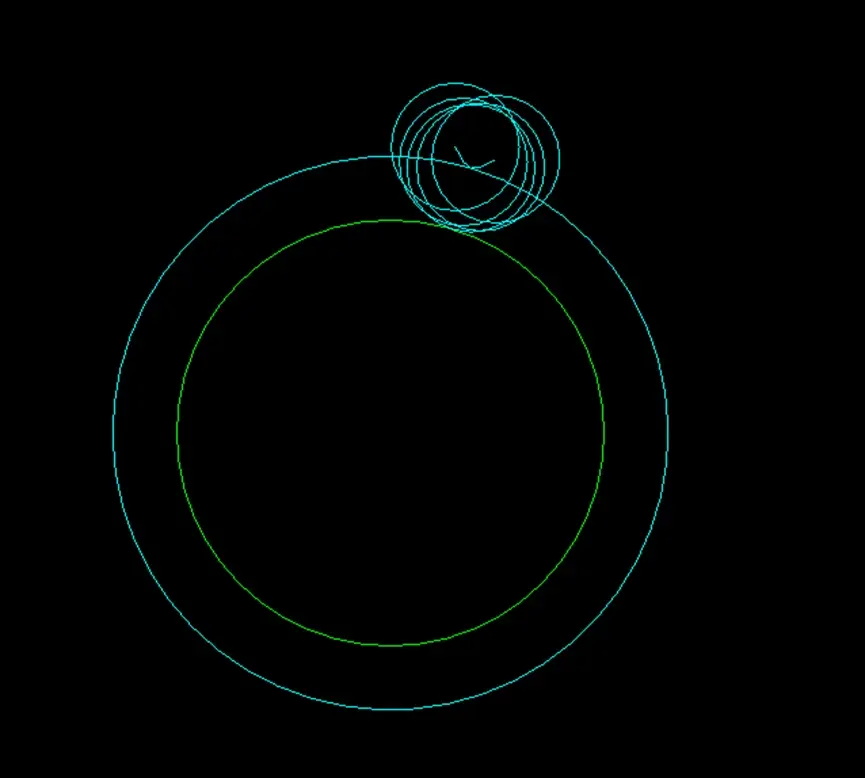

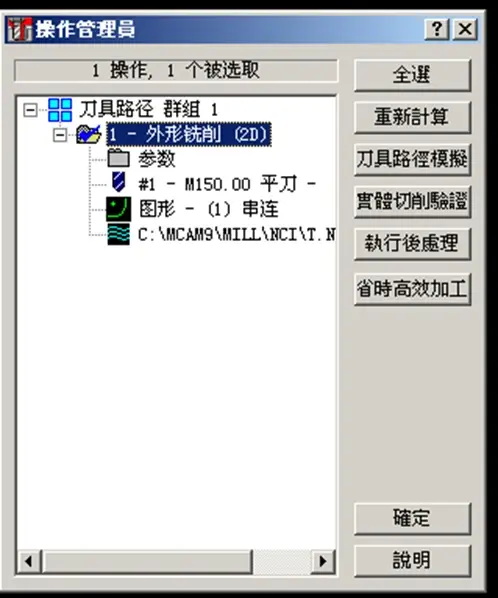

完成以上操作后,点操作管理

操作管理

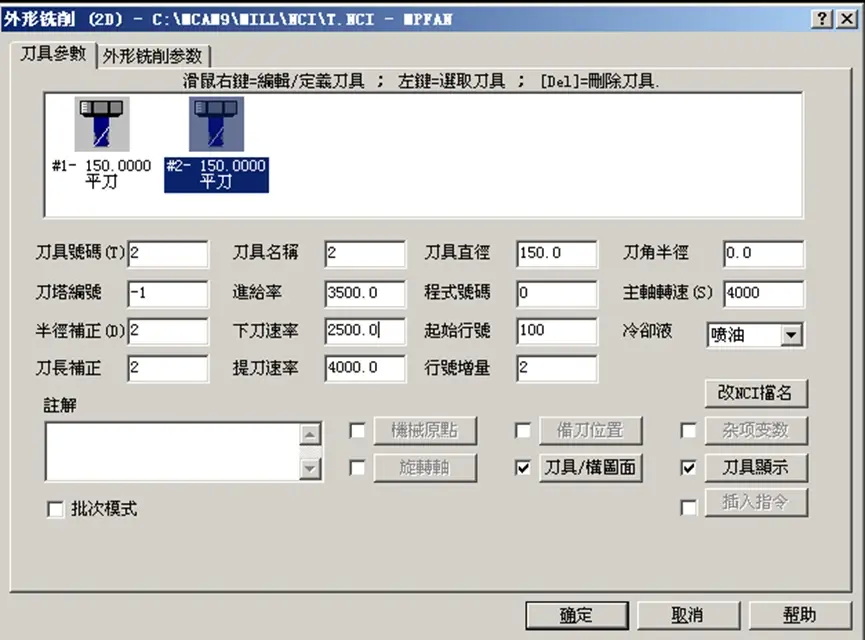

右键【外形铣削】-【复制】-在空白处右键【贴上】-点第二把刀的参数,把刀具号码和刀具名称改为2,新建刀具,适当更改进给率、主轴转速、下刀速率、深度等参数。

添加第二把刀具

2.点操作管理界面的【全选】-【重新计算】-【执行后处理】-【更改后处理程式】-选择【益远***或晶钰***】后处理文件-保存NC文件到【E盘-NC文件夹】-回到CNC系统界面,点击【打开】,找到刚刚转出来的文件打开-再点击【编辑程序】-把不需要的代码删除掉。

三、准备加工

1.把主轴移到适当位置,打开【冷却】-调整冷却液的喷水方向,全部喷向磨轮的槽中心。

2.加工前先查看砂轮补偿有没有输入数据,把补偿记录清零

3.打开冷却和主轴,点击【自动】-打开【手轮引导】-点击【运行】-使用手轮摇一圈,测试程式和分中有没有错误,没有问题再进行砂轮补偿0.5-1mm范围直至玻璃磨到完整的一圈为止(若相差太多可以自己在坐标设定微调中心点),再根据磨出来的玻璃边缘进行微调Z轴高度,直至上下磨出来的效果均匀。

4.抛光轮基本上是比粗磨轮要小的,所以要先测出抛光轮和粗磨轮的大小相差值,测试方法是,在加工第2圈程序时使用手轮引导,在加工至玻璃X最高点(大概)时按下【停止】,记住当前X轴坐标值,打开主轴转动,然后用手轮摇X轴用抛光轮慢慢碰边(抛光轮容易爆要注意安全)直至碰到玻璃有响声,用刚刚记录的X轴坐标值减去现在碰边的数据即可得出两个磨轮的大小相差值,把相差值填到刀具2的补偿记录里,按上面第3点方法继续加工,直至抛光效果完美。

加工完成!